Ejecutamos ensayos en campo e instalaciones, utilizando las últimas tecnologías y métodos reconocidos internacionalmente.

Nuestro compromiso es proporcionar resultados fiables y precisos, con una atención detallada y rigurosa para garantizar la integridad de materiales y estructuras en sectores como el energético, oil&gas, ferroviario, construcción… entre otros.

Nuestros servicios incluyen:

Ultrasonidos convencionales (UT)

El ensayo por ultrasonidos convencionales es un método de ensayo no destructivo (END) que utiliza ondas sonoras de alta frecuencia (normalmente entre 1 y 10 MHz) para detectar discontinuidades internas, medir espesores o caracterizar materiales sin dañarlos.

En este método, se emplea un transductor que emite pulsos ultrasónicos hacia el interior del material a inspeccionar. Estas ondas se propagan por el material y, cuando encuentran una discontinuidad (como una grieta, poro o inclusión), una parte de la onda se refleja de regreso hacia el transductor. La señal reflejada es analizada para determinar la ubicación, tamaño y tipo de defecto.

Componentes básicos del sistema:

Transductor (sonda): Convierte energía eléctrica en ondas ultrasónicas y viceversa. Puede ser de contacto directo o acoplado mediante un gel.

Equipo de ultrasonido (instrumentación): Genera pulsos eléctricos y procesa las señales recibidas.

Acoplante: Sustancia (gel, aceite, agua) que mejora la transmisión de ondas entre el transductor y la superficie del material.

Pantalla de visualización (normalmente tipo A-scan): Muestra las señales reflejadas para su análisis.

- Inspección de soldaduras, forjados, fundiciones y componentes estructurales.

- Medición de pérdida de espesor por corrosión.

- Control de calidad en la fabricación de metales y componentes industriales.

Ultrasonidos avanzados (Phased Array, TofD, Inmersión)

Los ultrasonidos avanzados son una evolución del método convencional de ultrasonidos, utilizados como ensayo no destructivo (END) para detectar, localizar y dimensionar defectos internos con mayor precisión, resolución y cobertura. Estas técnicas incorporan tecnología digital, control electrónico del haz y procesamiento de señales, lo que permite una inspección más detallada, automatizada y confiable.

- Phased Array Ultrasonic Testing:

Es una técnica que utiliza transductores con múltiples elementos que pueden activarse electrónicamente en secuencia, lo que permite controlar el ángulo, la dirección y el enfoque del haz ultrasónico sin necesidad de mover físicamente la sonda.

Permite generar imágenes en tiempo real del interior del material (escaneos sectoriales o lineales) y es ideal para inspecciones complejas, como soldaduras, componentes curvos o con geometrías irregulares.

- Time of Flight Diffraction:

Mide el tiempo que tardan las ondas en viajar desde la emisión hasta la recepción, lo que permite una medición muy precisa de la altura y ubicación de defectos, especialmente grietas internas.

- Inspección por Inmersión:

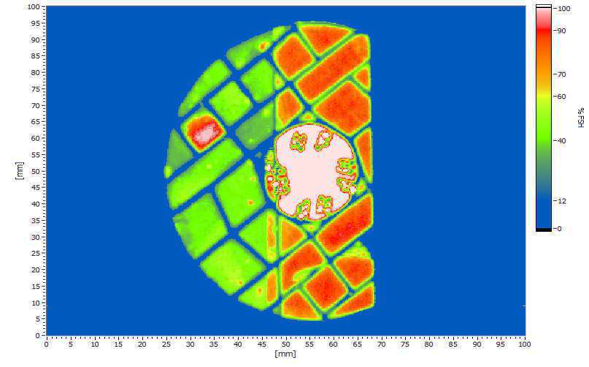

Permite inspecciones automatizadas y de alta resolución, especialmente en geometrías complejas, componentes de precisión o materiales sensibles al contacto físico.

Aplicable a:

Inspección de soldaduras críticas en industrias como petróleo, gas, nuclear y aeroespacial.

Control de calidad en fabricación de componentes metálicos y compuestos.

Detección y dimensionamiento de grietas, porosidades, laminaciones y otros defectos internos.

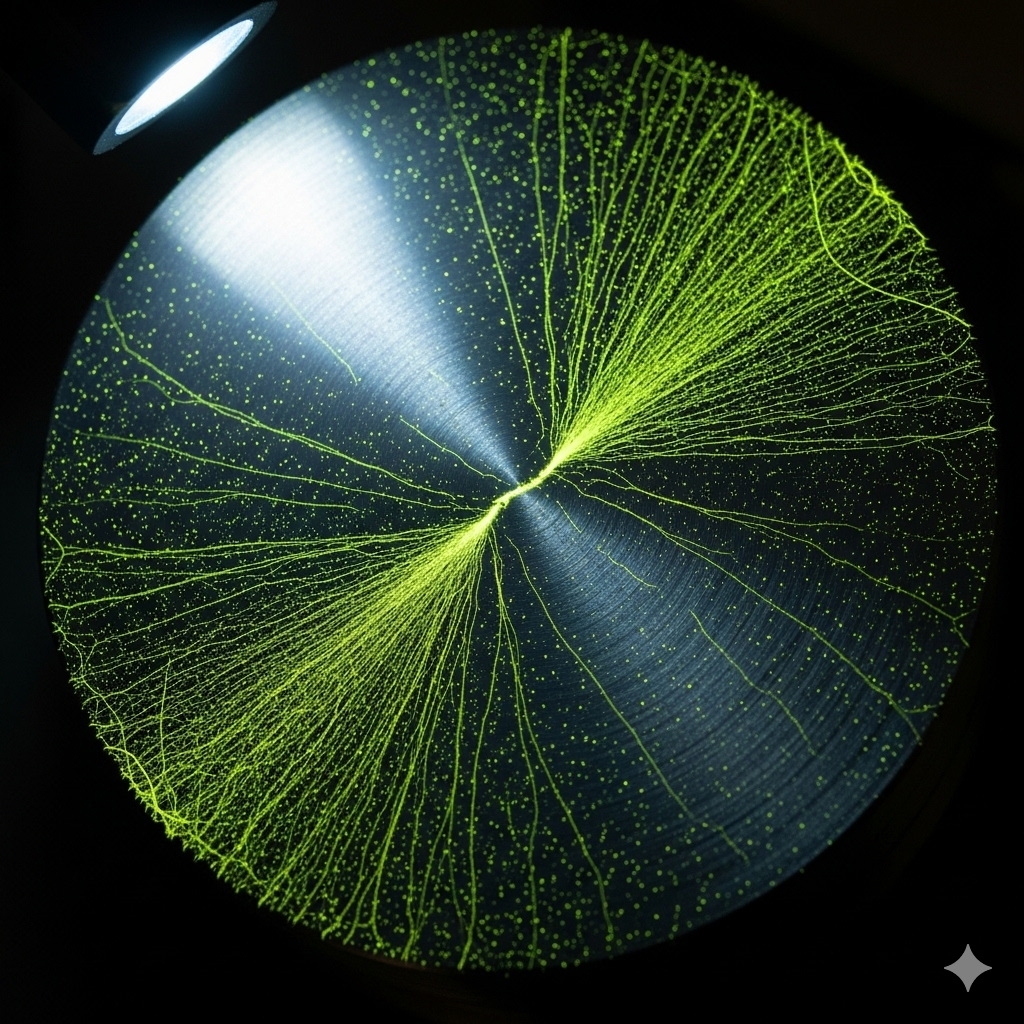

Radiografía industrial (RT)

La radiografía industrial es un ensayo no destructivo que utiliza radiación ionizante (rayos X o rayos gamma) para inspeccionar el interior de materiales y componentes sin dañarlos.

La radiación penetra el objeto a inspeccionar y es registrada en un medio detector (película radiográfica, fósforo digital o detectores digitales). Las variaciones en la densidad o espesor del material afectan la cantidad de radiación que atraviesa el objeto, generando una imagen que revela discontinuidades internas como grietas, porosidades, inclusiones, falta de fusión…

Componentes del sistema:

Fuente de radiación: Rayos X (tubo generador) o rayos gamma (isótopos como Ir-192 o Co-60).

Detector: Película radiográfica tradicional o sistemas digitales (DR/CR).

Objeto a inspeccionar: Puede ser metálico o no metálico.

Pantalla de imagen: Muestra la imagen proyectada del interior del objeto.

Aplicable a:

Inspección de soldaduras (en tuberías, estructuras metálicas, recipientes a presión).

Control de calidad en fundiciones, forjados y componentes aeroespaciales.

Análisis de componentes electrónicos o materiales compuestos.

Identificación positiva materiales (PMI)

La Identificación Positiva de Materiales (PMI) es un ensayo no destructivo utilizado para verificar la composición química de materiales metálicos, asegurando que cumplen con las especificaciones requeridas. Se utiliza principalmente para garantizar la trazabilidad de los materiales y prevenir errores críticos en procesos de fabricación, soldadura y mantenimiento industrial.

La técnica permite identificar aleaciones y elementos presentes en una pieza sin dañarla, mediante instrumentos que analizan la muestra en sitio y en tiempo real. Los resultados obtenidos se comparan con normas o certificados del material original, detectando posibles mezclas, sustituciones o errores de clasificación.

Componentes del sistema:

Equipo de medición:

Espectrómetros portátiles de fluorescencia de rayos X (XRF) o espectrometría de emisión óptica (OES), dependiendo del nivel de precisión requerido.Superficie de prueba:

Debe estar limpia y libre de recubrimientos para obtener resultados precisos.Operador calificado:

Personal entrenado para interpretar correctamente los resultados y operar los equipos de forma segura.Software de análisis:

Procesa los datos y compara con bases de datos de materiales normalizados (ASTM, ASME, etc.).

Aplicable a:

Verificación de materiales en soldaduras y uniones críticas.

Control de calidad en plantas petroquímicas, nucleares y farmacéuticas.

Recepción de materiales en almacenes industriales.

Prevención de fallas por uso de materiales incorrectos.

Líquidos penetrantes (PT)

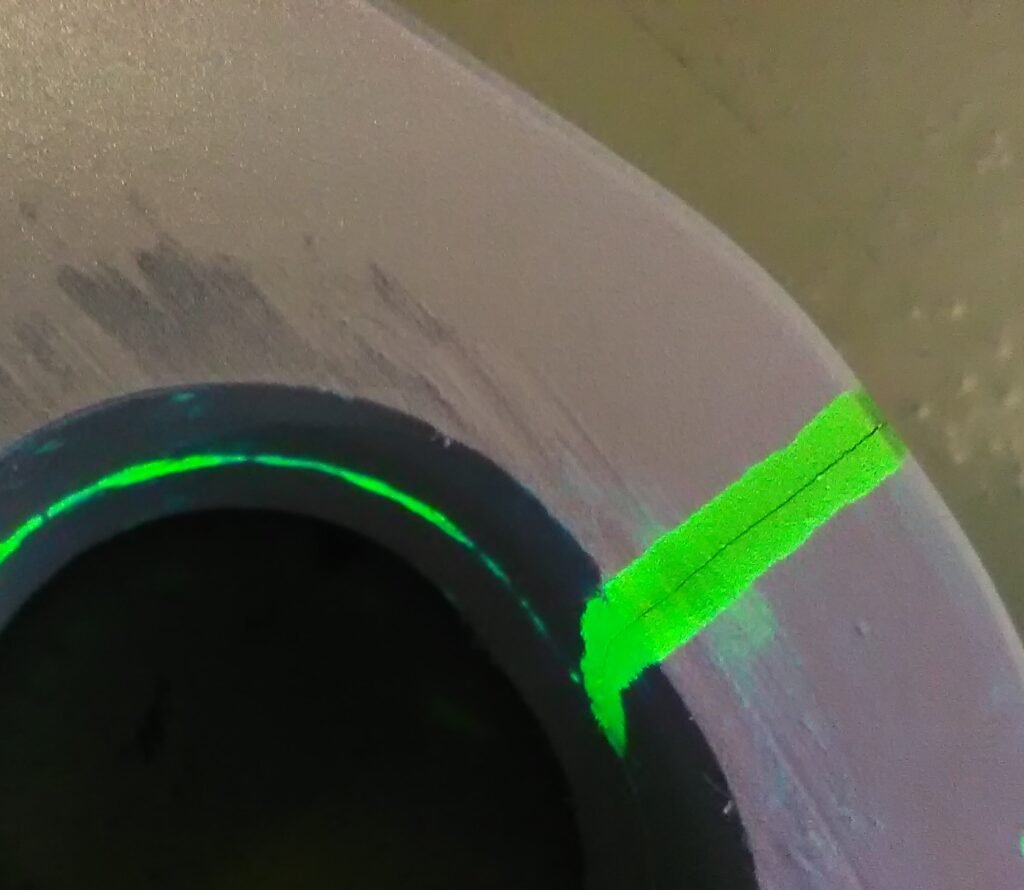

Los Líquidos Penetrantes (PT) son un método de ensayo no destructivo utilizado para detectar discontinuidades superficiales en materiales no porosos. Es especialmente eficaz para identificar grietas, poros, pliegues, fugas u otras imperfecciones abiertas a la superficie en materiales metálicos y no metálicos.

El principio del método se basa en la capacidad de un líquido de baja viscosidad (penetrante) para infiltrarse en discontinuidades superficiales. Luego, mediante un revelador, se extrae el penetrante de las imperfecciones, generando una indicación visible que permite su detección.

Componentes del sistema:

Líquido penetrante:

Puede ser visible (color rojo) o fluorescente (requiere luz ultravioleta). Debe tener buena mojabilidad y capilaridad.Removedor o limpiador:

Elimina el exceso de penetrante en la superficie, sin afectar el que se encuentra dentro de las discontinuidades.Revelador:

Sustancia aplicada tras la limpieza, que actúa por acción capilar extrayendo el penetrante de las fallas y mostrando indicaciones visibles.Fuente de luz:

Luz blanca para penetrantes visibles o luz UV para fluorescentes.

Inspección de superficies soldadas, piezas fundidas o mecanizadas.

Detección de grietas por fatiga, porosidad o fugas en componentes.

Control de calidad en la industria aeroespacial, automotriz, ferroviaria y nuclear.

Verificación de componentes nuevos o en servicio.

Partículas magnéticas (MT)

El ensayo por Partículas Magnéticas (MT) es un método de ensayo no destructivo utilizado para detectar discontinuidades superficiales y subsuperficiales en materiales ferromagnéticos. El método se basa en la magnetización del objeto y la aplicación de partículas ferromagnéticas que se acumulan en zonas donde existen interrupciones en el campo magnético, indicando la presencia de defectos.

Cuando una discontinuidad (como una grieta) interrumpe el flujo del campo magnético, se produce una fuga de flujo que atrae las partículas magnéticas aplicadas. Estas partículas forman una indicación visible en la superficie del material, revelando la ubicación, tamaño y forma de la discontinuidad.

Componentes del sistema:

Fuente de magnetización:

Equipos de corriente alterna (CA) o continua (CC), como yugas magnéticos, bobinas, bancos de inspección o equipos portátiles.Partículas magnéticas:

Pueden ser secas o en suspensión (en agua o aceite), y visibles (color negro o rojo) o fluorescentes (requieren luz UV).Objeto a inspeccionar:

Debe ser de material ferromagnético (acero al carbono, hierro fundido, etc.).Iluminación adecuada:

Luz blanca intensa para partículas visibles, o luz ultravioleta para partículas fluorescentes.

Aplicable a:

Detección de grietas, poros, pliegues y otras fallas en la superficie o justo debajo de ella.

Inspección de soldaduras, ejes, engranajes, piezas forjadas, fundidas o mecanizadas.

Control de calidad en la industria ferroviaria, automotriz, petrolera, naval y aeroespacial.

Verificación de componentes en servicio o durante mantenimiento preventivo.

Inspección visual (VT)

La Inspección Visual (VT) es el método más básico y ampliamente utilizado dentro de los ensayos no destructivos. Consiste en examinar visualmente la superficie de un material, componente o estructura para detectar discontinuidades, defectos visibles o irregularidades que puedan afectar su integridad o funcionalidad.

Aunque puede parecer simple, la inspección visual requiere una preparación adecuada, condiciones de iluminación controladas y, en muchos casos, el uso de herramientas ópticas para aumentar la precisión y fiabilidad del examen.

Componentes del sistema:

Fuente de iluminación:

Luz natural o artificial adecuada para garantizar una buena visibilidad de la superficie inspeccionada.Instrumentos ópticos:

Lupas, boroscopios, videoscopios, cámaras de alta resolución u otros dispositivos para acceder a zonas de difícil visualización.Herramientas de medición:

Calibres, reglas, galgas de soldadura, medidores de rugosidad, etc., para cuantificar defectos.Personal calificado:

Inspector entrenado en normas de aceptación, técnicas de inspección y criterios de evaluación.

Aplicable a:

Inspección de soldaduras, uniones, superficies mecanizadas o fundidas.

Detección de grietas, corrosión, deformaciones, daños mecánicos o desgaste.

Evaluación preliminar antes de aplicar otros ensayos no destructivos.

Control de calidad en todas las etapas de fabricación, montaje y mantenimiento.

Corrientes inducidas (ET)

El ensayo por Corrientes Inducidas (ET) es un método de ensayo no destructivo que se utiliza para detectar discontinuidades superficiales o cercanas a la superficie, así como para medir propiedades como el espesor de recubrimientos, conductividad eléctrica y la identificación de materiales metálicos.

Este método se basa en el principio de inducción electromagnética: una bobina excitada con corriente alterna genera un campo magnético variable, que a su vez induce corrientes parásitas (eddy currents) en el material conductor. Las variaciones en el flujo de estas corrientes, causadas por defectos o cambios en las propiedades del material, son detectadas por el equipo y analizadas.

Componentes del sistema:

Sonda o bobina de prueba:

Genera el campo electromagnético y recibe la señal de respuesta del material.Instrumento de detección:

Equipo portátil o de banco que interpreta las variaciones en las corrientes inducidas y las presenta en una pantalla (mediante gráficos, señales o datos numéricos).Objeto a inspeccionar:

Debe ser metálico y conductor (no se aplica a materiales no metálicos o no conductores).Condiciones de referencia:

Es necesario calibrar con estándares conocidos del mismo material, espesor o tipo de defecto esperado.

Aplicable a:

Detección de grietas superficiales en componentes metálicos, especialmente en aeronáutica.

Medición de espesores de recubrimientos no conductores (pintura, esmalte, óxidos) sobre metales.

Inspección de tubos en intercambiadores de calor, calderas y condensadores.

Clasificación de materiales y verificación de tratamiento térmico.

Medición de rugosidad superficial, dureza, ferrita, espesores de recubrimiento...

Además de los métodos clásicos de inspección, existen diversas técnicas de medición no destructiva utilizadas para caracterizar propiedades físicas o mecánicas de los materiales metálicos. Estas pruebas permiten obtener información cuantitativa para el control de calidad, verificación de procesos y evaluación de condiciones en servicio, sin afectar la integridad del componente.

- MEDICIÓN DE RUGOSIDAD SUPERFICIAL:

Determinar el perfil superficial de un material (aspereza) tras procesos de mecanizado, granallado, pintura, etc.

Aplicable a:

Control de preparación superficial para pintura o soldadura.

Verificación de acabado en componentes mecanizados.

- MEDICIÓN DE DUREZA:

Objetivo:

Medir la resistencia del material a la deformación plástica, como indicador indirecto de resistencia mecánica.

Aplicable a:

Control de dureza en materiales tratados térmicamente.

Inspección de componentes grandes o en servicio (sin desmontaje).

- MEDICIÓN DE CONTENIDO DE FERRITA:

Objetivo:

Cuantificar el porcentaje de fase ferrita en aceros inoxidables austeníticos o dúplex, lo cual afecta propiedades mecánicas y resistencia a la corrosión.

Aplicable a:

Control de soldaduras en aceros inoxidables.

Evaluación de componentes en plantas químicas o nucleares.

- MEDICIÓN DE ESPESORES DE RECUBRIMIENTO:

Objetivo:

Determinar el espesor de capas protectoras aplicadas sobre superficies metálicas: pintura, galvanizado, esmalte, anodizado, etc.

Aplicable a:

Control de calidad en procesos de pintura industrial.

Verificación de protección anticorrosiva en estructuras metálicas.

Emisión acústica y otros métodos especializados

La Emisión Acústica es un método de ensayo no destructivo que detecta señales elásticas generadas por fuentes internas en un material sometido a estrés. Estas señales, similares a ondas sísmicas de muy baja intensidad, son generadas por procesos activos como propagación de grietas, deformaciones plásticas o corrosión.

El principio se basa en colocar sensores piezoeléctricos sobre la superficie del componente, que detectan las ondas acústicas emitidas durante la carga (mecánica o térmica). A diferencia de otros métodos, AE permite monitoreo en tiempo real y en estructuras en servicio.

Componentes del sistema:

Sensores de emisión acústica:

Detectan las ondas elásticas generadas dentro del material.Preamplificadores y filtros:

Acondicionan la señal para su análisis.Sistema de adquisición y software de análisis:

Procesa los datos, localiza la fuente de emisión y clasifica los eventos.Fuente de carga:

Puede ser carga mecánica (presión, peso, vibración) o térmica.

Aplicable a:

Monitoreo de recipientes a presión, tanques, tuberías, estructuras metálicas.

Detección temprana de propagación de grietas o fallas estructurales.

Evaluación de integridad estructural durante pruebas de presión.

Seguimiento de corrosión bajo aislamiento (CUI) o estrés.